Заполните поля, и мы вам перезвоним

Нажимая кнопку отправить, вы соглашаетесь на обработку персональных данных

ПРОИЗВОДСТВО, РЕМОНТ И МОДЕРНИЗАЦИЯ ЖЕЛЕЗНОДОРОЖНЫХ КРАНОВ; ГРУЗОПОДЪЕМНОГО И ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Продукты и услуги

Продукты и услуги

Новости

О нас

У нас есть конструкторский отдел и отдел технологического контроля. Весь инженерно-технический персонал регулярно проходит обучение и ежегодную аттестацию для подтверждения своей квалификации.

Предприятие укомплектовано высококвалифицированными аттестованными специалистами по производству, ремонту и обслуживанию машин и механизмов с опытом до 30 лет работы в данной области.

ООО «Челябкрансервис» осуществляет поставки, монтаж, пуско-наладочные работы и ремонты различных типов подъемно — транспортного оборудования.

Мы производим широкий спектр комплектующих, агрегатов и запчастей грузоподъемного оборудования.

2005

12,5

40

тысяч м2 производственных площадей

проектов, реализуемых ежегодно

25

основано в

патентов

году

более

более

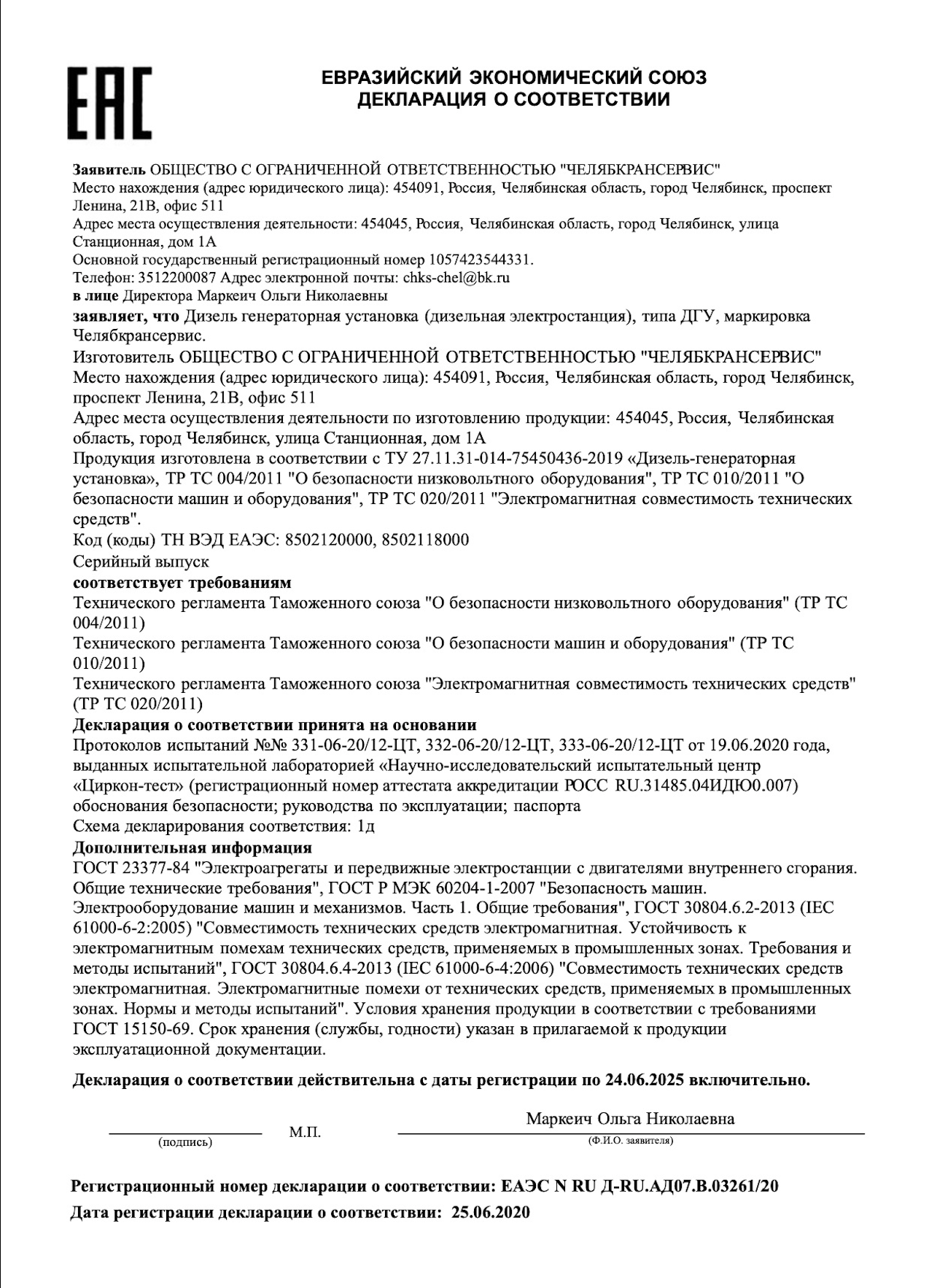

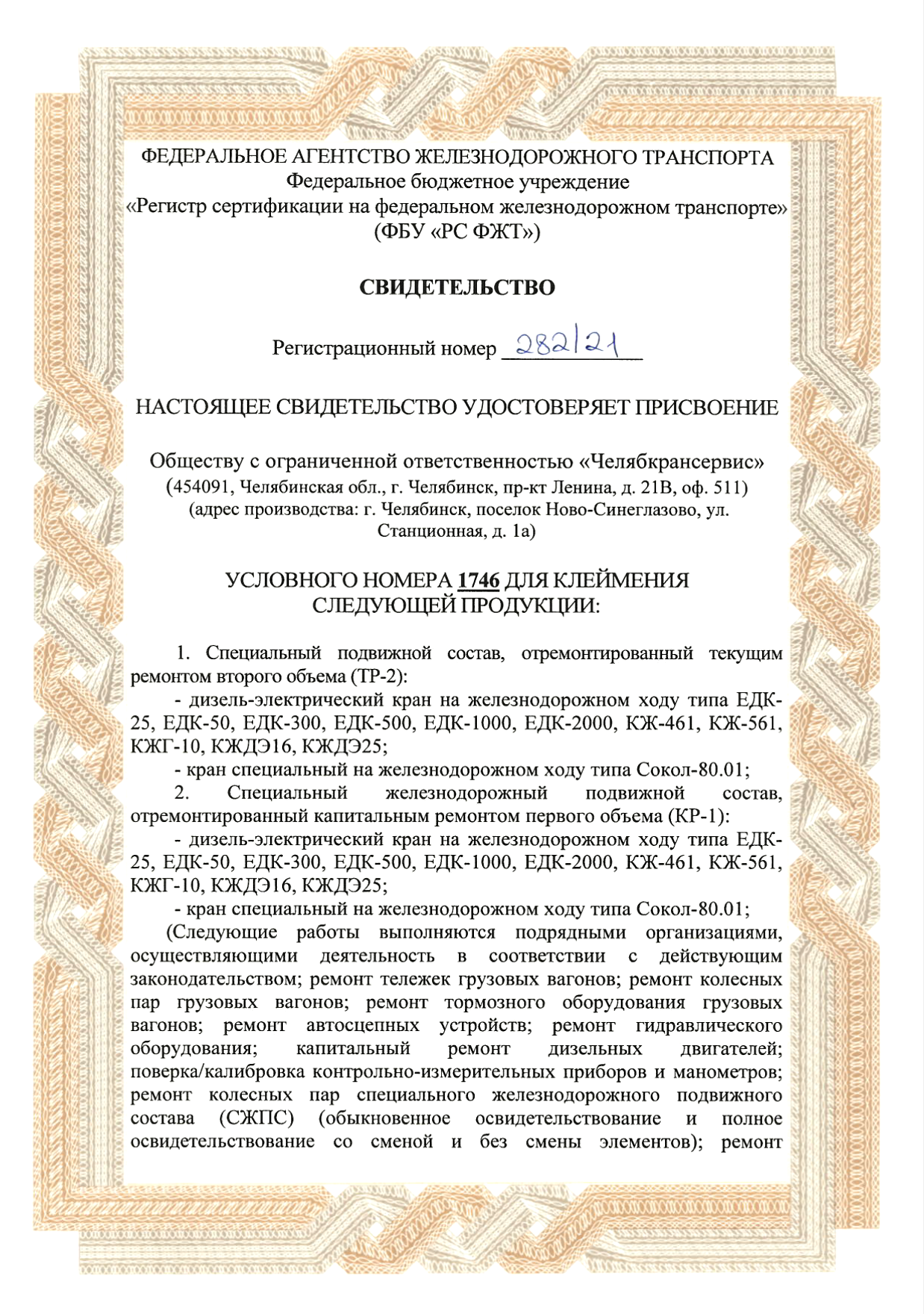

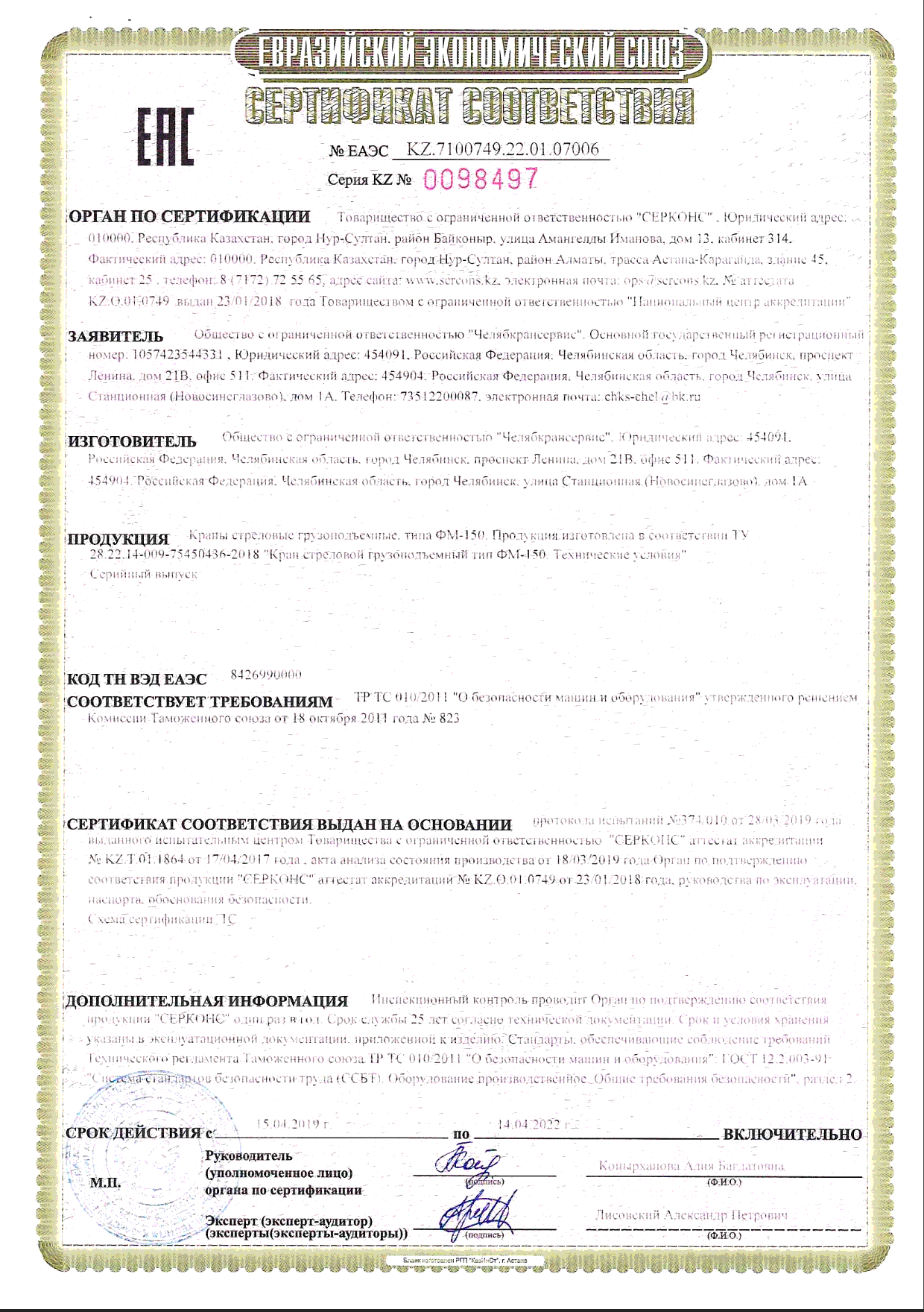

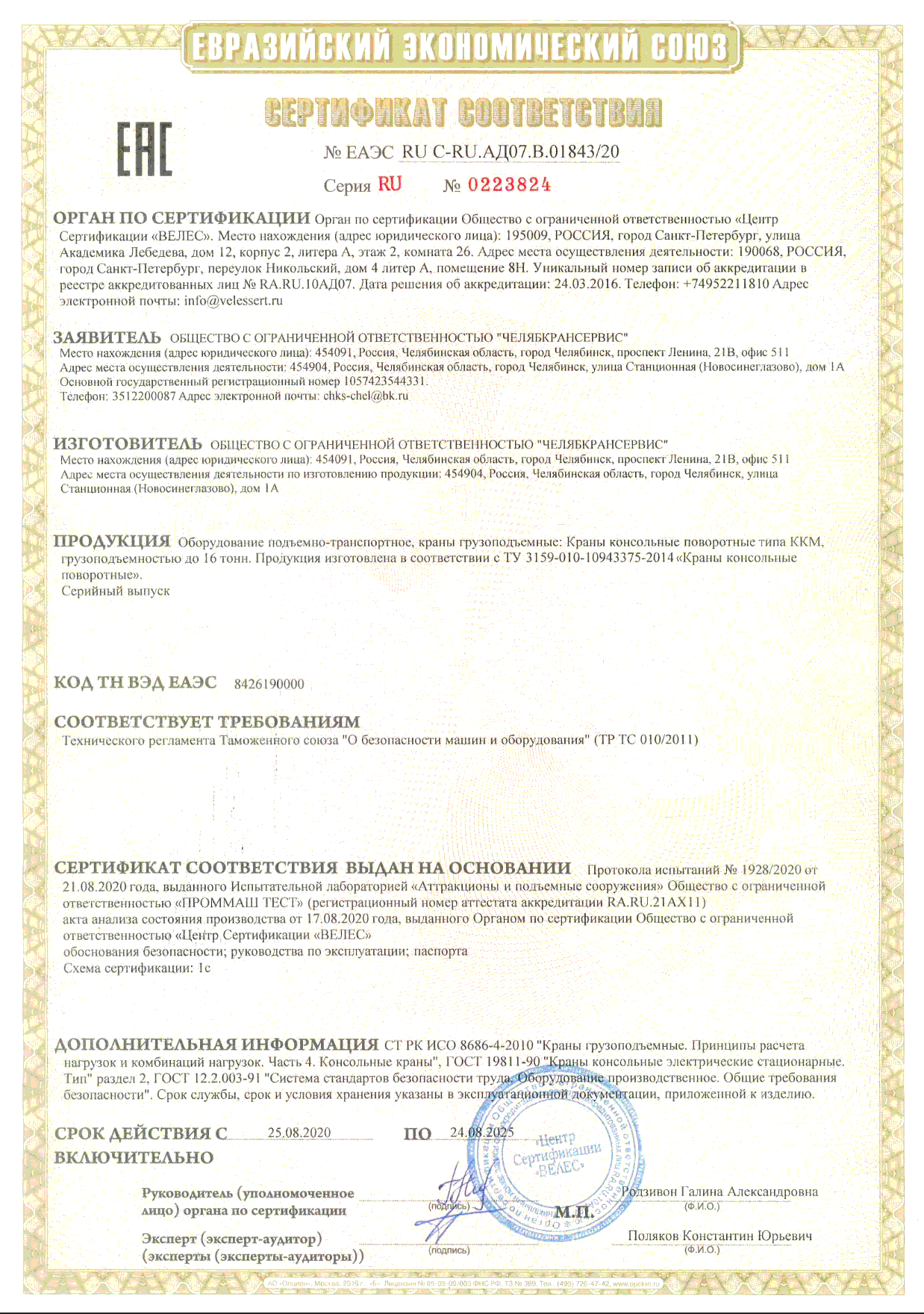

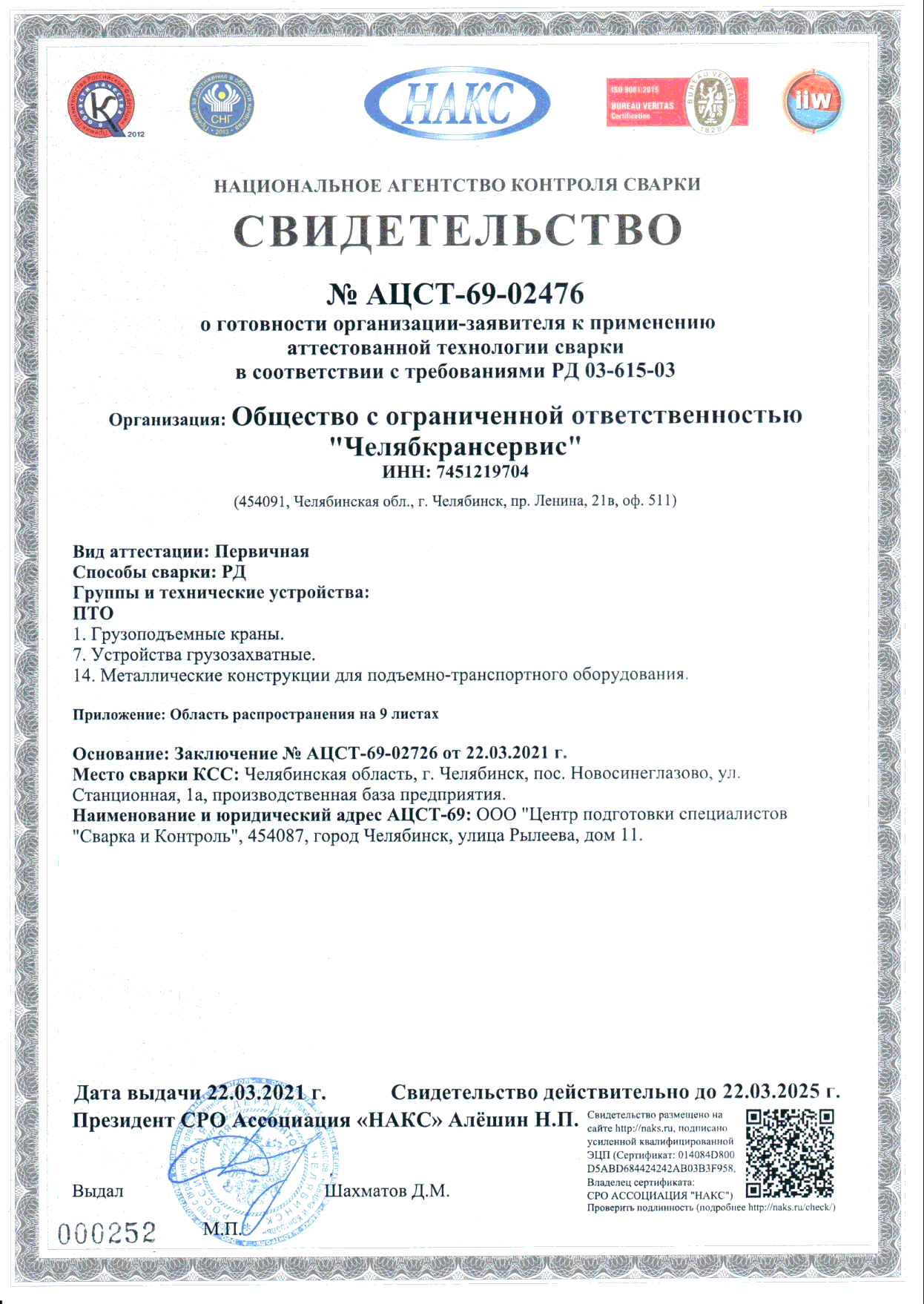

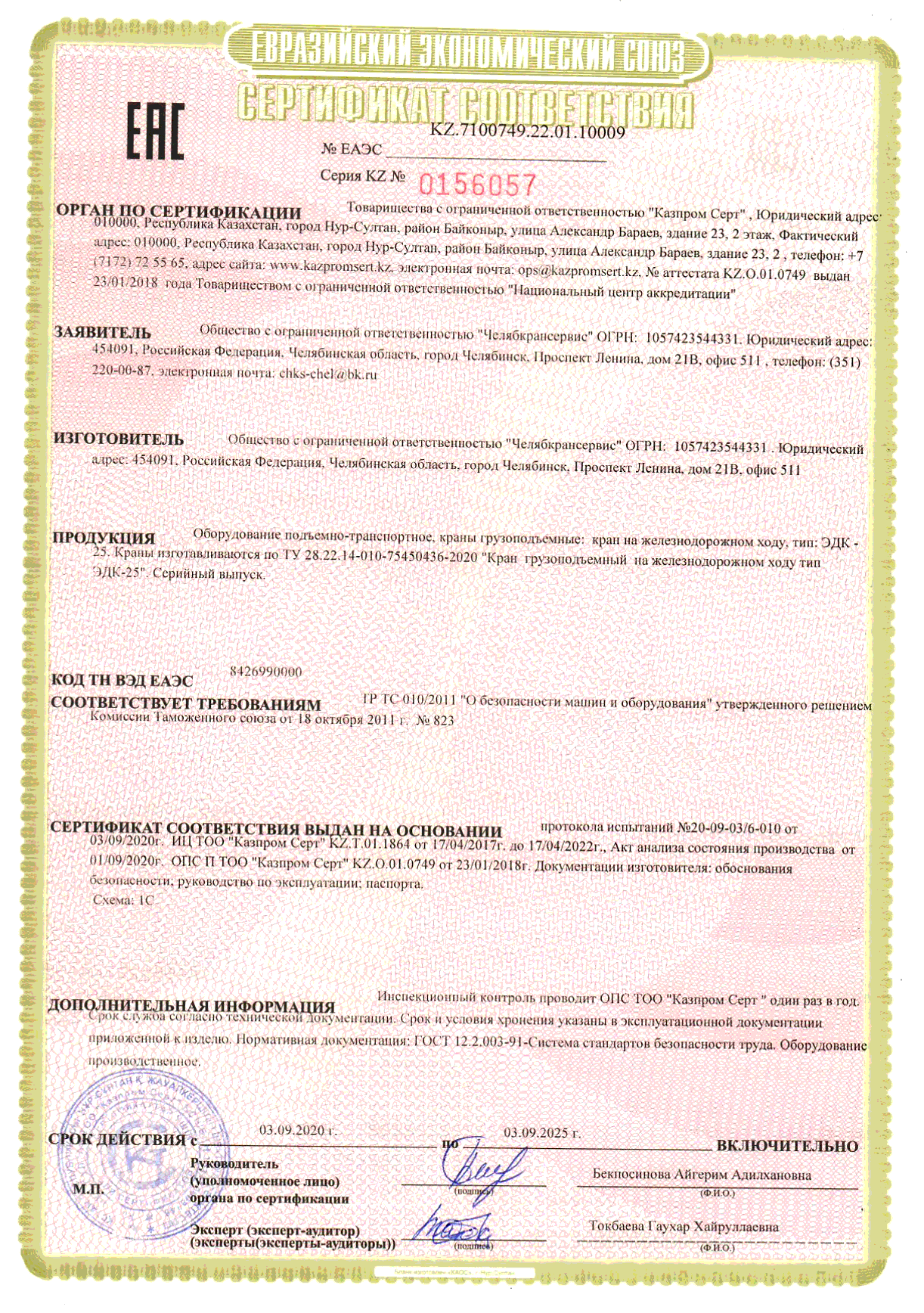

Сертификаты и лицензии

Евразийский экономический союз, декларация соответствия

Национальное агентство контроля сварки, свидетельство

Присвоение номера клеймения

Стандарт Евро Груп, сертификат соответствия

Национальное агентство контроля сварки, сертификат об аттестации сварочного оборудования

Национальное агентство контроля сварки, свидетельство о готовности организации к применению аттестованной технологии сварки

Евразийский экономический союз, сертификат соответсвия на краны типа ЭДК

Благодарственное письмо

Декларация о соответствии "Траверса грузоподъемная"

Здесь вы можете написать свой вопрос

Наши специалисты свяжутся с вами в ближайшее время

Нажимая кнопку "Отправить" я даю согласие на обработку персональных данных

Получить консультацию специалиста

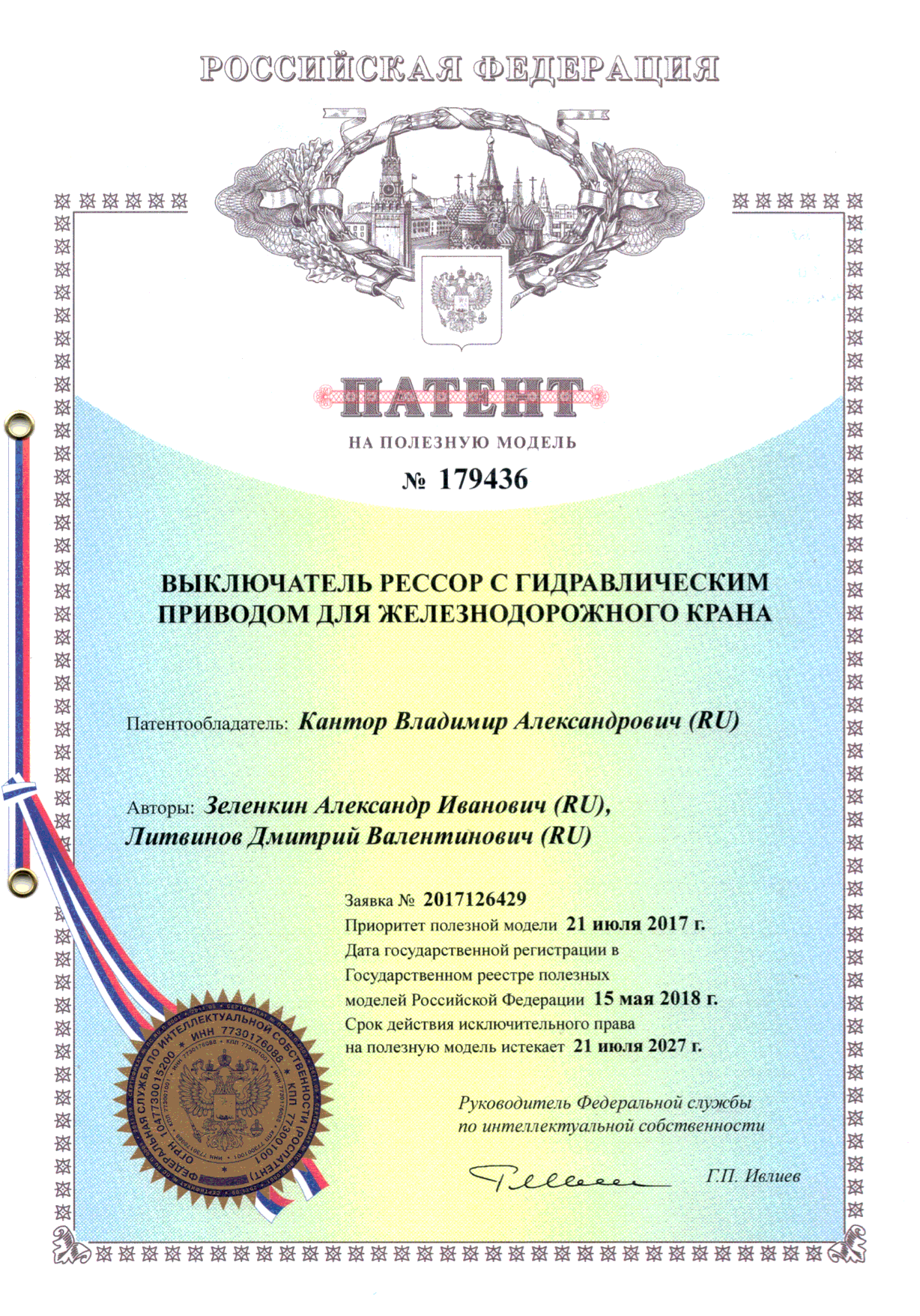

Патенты

Патент на приспособление для ремонта стрелы железнодорожного крана

Патент на пирамидальную опору под аутригер железнодорожного крана

Патент на поршневое уплотнение гидроцилиндра

Патент на привод механизма передвижения в ходовых тележках ходовой платформы железнодорожного крана

Патент на систему управления консолями и домкратами подъема противовесов стрелового подъемного крана

Патент на комбинированную телескопическую стрелу решетчато-коробчатой конструкции

Патент на электрическую схему включения главного контрактора крана

СМИ о нас

Фотогалерея

Фотогалерея